Spółka WDX to czołowy producent oraz integrator rozwiązań i systemów automatyzacji zarówno dla logistyki, jak i przemysłu. Wykorzystując swoją kompleksową ofertę, buduje pozycję jednego z liderów dostarczających zaawansowane systemy intralogistyczne na obszarze całej Europy. Przez ostatnie trzydzieści lat konsekwentnie rozwija swoje kompetencje, każdego dnia zdobywając nowe doświadczenie. Firma z dumą podkreśla swoją zdolność do proponowania nowatorskich rozwiązań, spełniając unikalne potrzeby klientów, zawsze kierując się najnowszymi trendami w przemyśle. WDX to także szeroka oferta wózków widłowych. O fascynującym świecie WDX, gdzie innowacje, efektywność i partnerskie podejście są kluczowymi elementami działalności opowiedział nam Prezes Zarządu - Bogdan Orzechowski.

Jak rozpoczęła się Państwa historia działalności oraz co zmieniło się na przestrzeni tego czasu?

Początek historii WDX, to jak większość polskich firm lata 90. Sławomir i Dariusz Bąkowscy, właściciele firmy handlowej działającej w obszarze FMCG ze względu na jej dynamiczny rozwój zaczęli poszukiwać powierzchni magazynowej oraz wózków widłowych. Okazało się, że oferta rynkowa jest bardzo uboga a wózki widłowe są towarem pożądanym. Tak w 1993 roku powstała firma Wandalex sprzedająca i serwisująca wózki widłowe, a do oferty w krótkim czasie dołączyły regały magazynowe.W roku 2000 spółka zakupiła państwowe Zakłady Urządzeń Transportu Wewnętrznego ZUT w Zgierzu i poszerzyła swoją ofertę o urządzenia automatyki transportu wewnętrznego oraz uruchomiła produkcję regałów magazynowych na bazie joint-venture z francuskim producentem Feralco. Zmiana nazwy z Wandalex na WDX nastąpiła w 2015 roku i wynikała z chęci podkreślenia zmiany w filozofii działania przedsiębiorstwa. Nie rezygnując z ponad 20 letniej historii firmy handlowo - produkcyjnej, WDX stał się partnerem dostarczającym kompleksowe rozwiązania logistyki magazynowej zarówno na rynku krajowym, jak i na rynkach zagranicznych. Przez wiele lat firma budowała swój wizerunek i portfolio produktowe w oparciu o trzy fundamenty - regały, wózki i automatykę przemysłową. Rok 2018 to przejęcie większościowego pakietu udziałów przez fundusz inwestycyjny Abris Capital Partners. W tym samym roku ruszyła budowa naszego Europejskiego Centrum Serwisowego, gdzie świadczymy usługi przygotowania wózków widłowych do sprzedaży, ich serwis oraz kompleksowe remonty. Kolejny rok to rozpoczęcie inwestycji w nowoczesny park maszynowy do produkcji regałów oraz lakiernię proszkową. Pierwsza nasza zagraniczna spółka została powołana w 2020 roku w Niemczech i funkcjonuje pod nazwą WDX GmbH. Widząc sukces, jaki WDX osiągnął na niemieckim rynku planujemy w najbliższym czasie uruchomienie kolejnego oddziału zagranicznego. Nadchodzące miesiące to wiele wyzwań związanych z dalszym rozwojem firmy. Przyglądamy się rynkowi pod kątem potencjalnych akwizycji w obszarze najnowszych technologii.

Kto jest Państwa głównym odbiorcą?

Jako firma z ponad 30 letnim doświadczeniem możemy zaryzykować stwierdzenie, że mamy dosyć szerokie rozumienie rynku. Pozwoliło nam to skupić działania zarówno na najszybciej rozwijających się branżach często stosujących tradycyjne rozwiązania, jak i tych, dla których automatyzacja często oznacza być albo nie być. Do branż szybko rozwijających się zaliczamy całą logistykę kontraktową oraz e-commerce. Zrealizowaliśmy wiele bardzo dużych i skomplikowanych projektów, gdzie wykorzystanie kubatury hali i wydajność systemu mają kluczowe znaczenie. Jako dostawca szerokiej gamy regałów magazynowych i kompleksowego portfela wózków widłowych jesteśmy w stanie zaspokoić potrzeby większości tradycyjnych klientów z obszaru logistyki kontraktowej. Rozwiązania amerykańskiej firmy Crown wielokrotnie udowodniły swoją niezawodność i przewagę nad rozwiązaniami liderów europejskich. Szczególnie cieszy fakt, że pomimo bardzo trudnego dla branży wózków widłowych ubiegłego roku udało nam się przekroczyć poziom sprzedaży z roku 2022. Było to możliwe dzięki koncentracji na kompleksowej sprzedaży rozwiązań bardzo zaawansowanych wózków systemowych oraz dedykowanych systemów regałowych. Znakomita większość sprzedawanych wózków widłowych jest zasilana oferowanymi przez nas bateriami WDX LI-ION Smart Technology. Oprócz tradycyjnych wózków widłowych sprzedajemy rozbudowane systemy wozów bramowych firmy Combilift. E-commerce to głównie wyzwania związane z zaprojektowaniem i efektywnością procesu. Klienci analizują przede wszystkim skuteczność oferowanych rozwiązań. Różnica w cenie może mieć mniejsze znaczenie, gdy rozwiązanie daje możliwość podniesienia wydajności procesu klienta. Branże, które borykają się z wyzwaniami dotyczącymi warunków pracy to przede wszystkim chłodnie i mroźnie. Tam stosujemy w pełni automatyczne systemy magazynowania wliczając w to automatyczny załadunek naczep. Dzięki naszym zaawansowanym technologiom wiele firm rozwiązuje problem znalezienia pracowników gotowych do pracy w niskich temperaturach. Jesteśmy liczącym się dostawcą branży motoryzacyjnej, maszynowej oraz szeroko rozumianego segmentu firm produkcyjnych. Szczególne zainteresowanie automatyzacją procesów widzimy w branży produktów szybkozbywalnych. Tutaj z pewnością wyróżnia się segment napojów oraz segment spożywczy, gdzie ze względu na duże przepływy towaru automatyzacja procesów daje znaczne oszczędności. Duże przepływy wymuszają konieczność zwiększenia przepustowości systemu. Przy ograniczonej pojemności magazynu parametr, który możemy poprawić to szybkość przepływu towarów. Współpracujemy także z największymi europejskimi i polskimi biurami projektowymi. To pozwala nam uczestniczyć w tworzeniu optymalnej koncepcji dla finalnego odbiorcy. Dzięki referencjom z późniejszych realizacji tych projektów zdobywamy kolejnych klientów.

Oferują Państwa wparcie już na etapie projektowania powierzchni magazynowych. Jakby mógł Pan opisać bardziej szczegółowo cały ten proces?

Tak, jak wspomniałem współpracujemy z biurami projektowymi, ale w odpowiedzi na coraz częstsze pytania klientów o najbardziej optymalny projekt hali magazynowej, lub najlepsze wykorzystanie już wybudowanej infrastruktury, zdecydowaliśmy kilka lat temu o stworzeniu własnego zespołu projektowego. Zakupiliśmy specjalistyczne oprogramowanie wspierające proces projektowania, symulacji i wizualizacji. Nasi specjaliści prowadzą analizy obliczeniowe z pełną trójwymiarową symulacją procesów logistycznych klientów, którzy coraz częściej stają przed nie lada wyzwaniem. W związku ze wzrostem ich produkcji muszą również zwiększać pojemność swoich magazynów. Najłatwiejszym rozwiązaniem wydaje się budowa nowej hali.

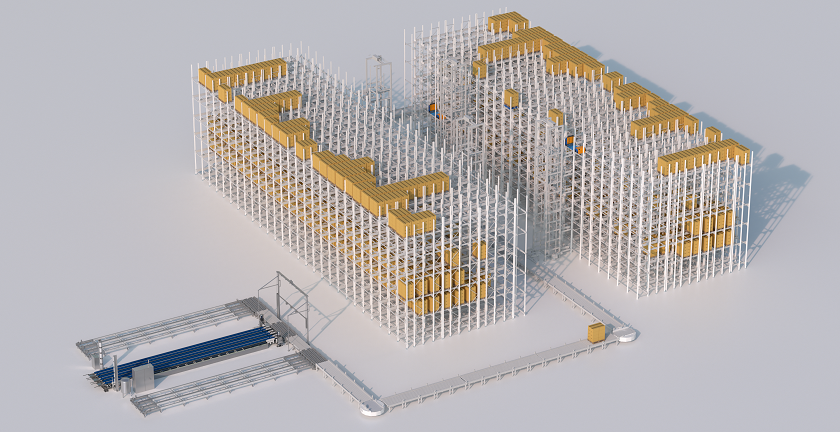

Technologie, które proponujemy powodują, że w tej samej kubaturze magazynu można zyskać od 20 do 40% więcej miejsc paletowych. Eliminujemy przy tym całkowicie czynnik ludzki. Obiekt nie ma już alejek czy wózków widłowych. To jest jedna wielka bryła, w której porusza się automatyczny system transportu.

Trzeba podkreślić, że aby to wszystko mogło działać oprócz montażu mechanicznego oraz uruchomienia automatyki niezbędna jest pełna integracja naszego systemu z systemem informatycznym klienta. To również oferujemy i realizujemy. Jeżeli klient nie posiada nadrzędnego systemu WMS dostarczamy rozwiązanie oparte na sprawdzonej technologii jednego z naszych partnerów. Cały przepływ od produkcji do załadunku na koniec można uzupełnić dodając naszą perełkę - system automatycznego załadunku samochodów ciężarowych QLoader. Testy u jednego z naszych partnerów wykazały, że w ciągu godziny można bez problemu załadować 5 ciężarówek w jednym doku. To ogromna optymalizacja logistyki. Ważne, że wśród przedsiębiorstw przemysłowych wzrosła świadomość konieczności standaryzacji własnych procesów, co ułatwia wdrażania takich rozwiązań już na etapie projektowania nowego obiektu.

Innowacyjność to Państwa drugie imię, będą Państwo rozpoczynać kolejny projekt przy wsparciu NCBiRu (Narodowego Centrum Badań i Rozwoju) w zakresie automatycznego magazynu opartego o sztuczną inteligencję. Może Pan zdradzić szczegóły?

Dużą częścią nowego wniosku jest wdrożenie do produkcji seryjnej technologii rozwiniętych dzięki środkom pozyskanym z poprzedniego wsparcia NCBiR. Mamy w planach między innymi budowę nowej hali magazynowo-montażowej. Celem jest stworzenie obiektu, w którym będzie można prowadzić montaż i testowanie nowych urządzeń oraz zaprezentować nasze rozwiązania potencjalnym klientom. Hala zostanie wyposażona w najnowsze rozwiązania gwarantujące spełnienie najwyższych standardów ESG. Jednym z nich będzie instalacja fotowoltaiczna wyposażona w magazyn energii elektrycznej gwarantujący możliwość wykorzystania jej na własne potrzeby. Drugą częścią nowego projektu NCBiR są kolejne prace projektowe, stworzenie prototypu, badania i rozwój nowej generacji automatycznego systemu magazynowego. Jego podstawowym wyróżnikiem ma być możliwość obsługiwania bardzo dużych przepływów. Mamy kilka innowacyjnych pomysłów, które chcemy przy tej okazji przetestować w realnym środowisku. Naszą wizją jest stworzenie rozwiązań systemowych, które autonomicznie optymalizują swoje procesy w zależności od stopnia obciążenia. Mamy świadomość, że nie jesteśmy w stanie wszystkiego zrobić sami. Przy rozwoju naszych pomysłów pracujemy z wieloma uczelniami. Mogę wymienić chociażby Politechnikę Warszawską, Śląską czy Łódzką. Szczególną relację budujemy z Politechniką Łódzką, dla której studentów możemy być pierwszym doświadczeniem zawodowym. Jako firma innowacyjna wierzymy, że jesteśmy postrzegani jako atrakcyjne miejsce rozwoju dla młodych ludzi. Patrząc na moje osobiste, wieloletnie doświadczenia ze współpracy z uczelniami muszę stwierdzić, że ciągle mierzymy się z różnymi historycznymi naleciałościami dotyczącymi współpracy pomiędzy szkolnictwem wyższym, a przemysłem. Dlatego uważam, że uczelnie muszą bardziej rozumieć biznes, a z kolei firmy powinny chcieć zrozumieć świat nauki. Na tym polu mamy wspólnie jeszcze wiele lekcji do odrobienia.

Bartosz Parchoniuk